近年來,隨著消費端的數智化升級,個性化多樣化、體驗式的新產品需求倒逼生產制造端的轉型升級。智能倉儲作為實現智能制造的主要組成部分,成為了發展新質生產力、建設現代化產業體系的重要支撐。面向物料出入庫、庫存管理等業務活動,針對出入庫效率低、庫存成本高等問題。鼎諾智能倉儲,通過新一代智能倉儲設備與信息技術,為制造企業數字化轉型、智能化升級提供有力支持。

隨著電商和智能制造的蓬勃發展,企業需要應對的,不僅是日益增加的物流壓力,更是持續變化的市場需求。因此,對智能倉儲系統的要求將愈加多樣化和個性化。如何在保證效率的同時,實現成本控制成為關鍵。而‘大小車’方案為企業智能倉儲升級改造提供了新的解決路徑。

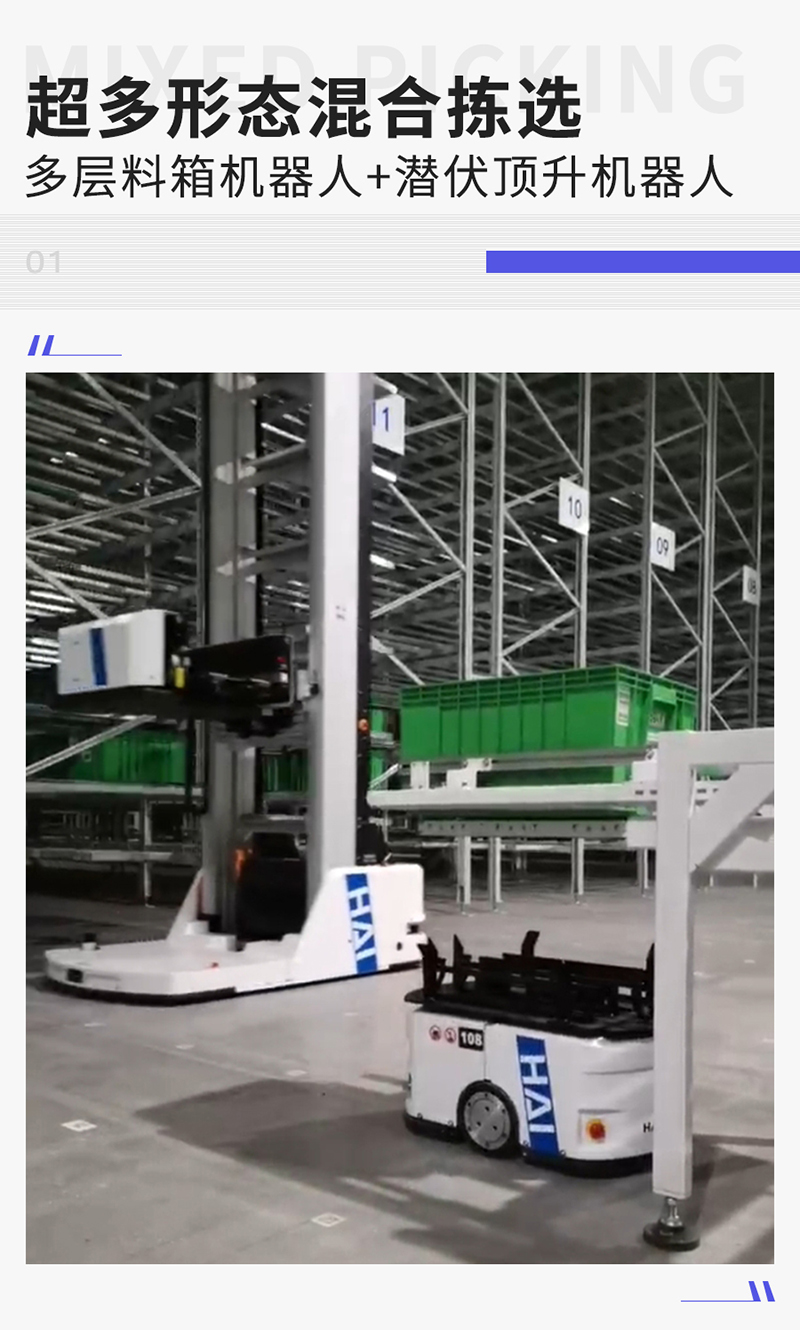

“大小車”同場協作多形態混存揀選是一種創新的倉儲物流解決方案,它結合了不同類型的自動化設備(通常指多層料箱機器人與極速潛伏頂升式機器人等),在同一倉儲空間內協同作業,處理多種存儲形態的貨物。料箱機器人負責貨架上層貨物的整理存取,潛伏頂升式機器人AMR負責將貨物運送至人工揀選工作站,不同的機器人相互配合,優勢互補,提升了存儲密度和取放貨效率。從而為客戶實現了更加高效的“貨到人”一站式智能揀選新模式。

多層料箱機器人物流動線流程:

1.入庫流程

操作人員將料箱放置在入庫輸送線上,輸送線自動掃碼,WMS 根據上游系統推送的入庫申請單分配庫位,并給 ESS 發入庫請求,ESS 調度 ACR 取料箱并按照 WMS 系統指定目標庫位進行入庫,入庫完成后反饋 WMS 系統入庫完成。

2.出庫流程

出庫流程指的是指 WMS 系統根據上游系統推送的訂單業務需求下發料箱出庫任務到ESS 系統,ESS 調度 AGV 從庫區內搬運料箱至出庫至單 U 工作站,人工進行揀選稱重,并扣減出庫重量,上報出庫任務完成給上游 WMS 系統,尾箱自動回庫,重新入庫記賬。

3 .加急出庫流程

加急出庫流程指的是指 WMS 系統根據上游系統推送的訂單業務需求下發料箱出庫任務到 ESS 系統,ESS 調度 AGV 從庫區內搬運料箱至人機直揀工作站,人工進行揀選稱重,并扣減出庫重量,上報出庫任務完成給上游 WMS 系統,尾箱自動回庫,重新入庫記賬。點到點搬運流程

大小車智能立體庫特點:

效率提升:大小車協作能夠充分發揮各自優勢,ACR多層料箱機器人負責上層貨物存取整理,而小型極速潛伏頂升機器人則專注于精準、快速的貨物轉運揀選,兩者配合可以大幅度提高揀選效率,減少等待時間和人力成本。

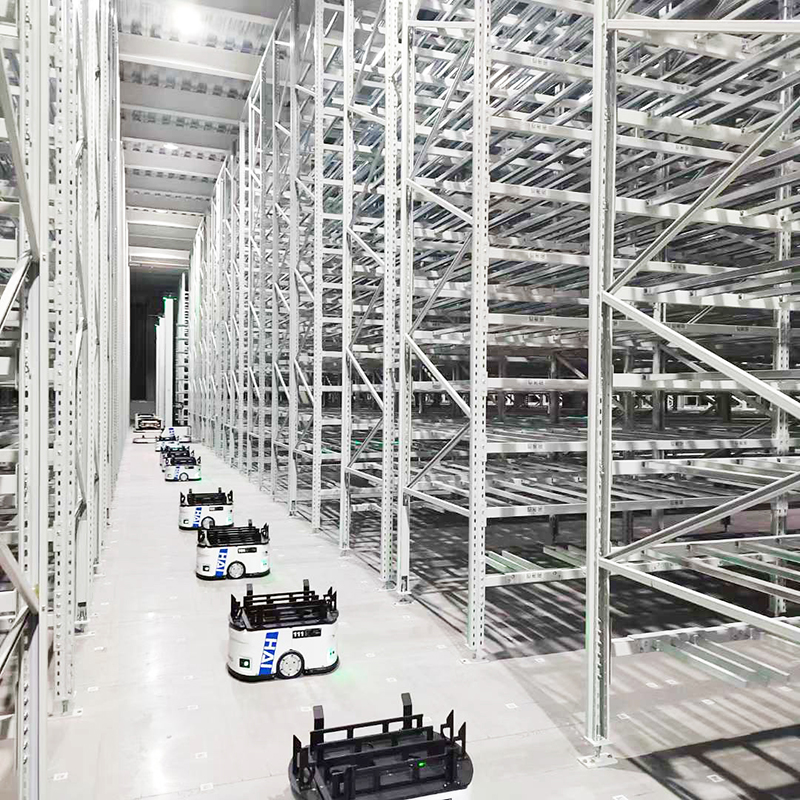

空間優化:多形態混存意味著倉庫能夠更靈活地存儲不同類型、尺寸的貨物,無需為特定貨物類型設置專屬區域,從而提高了倉庫的空間利用率。大小車根據貨物特性和需求靈活調整作業路徑,進一步優化空間布局。

智能化升級:該模式依賴于先進的物流管理系統和智能調度算法,能夠實時監控庫存狀態、預測揀選需求、自動規劃更優路徑,實現作業的智能化和自動化。商品熱度匹配庫位熱度,熱門商品存在一層緩存位監控緩存位庫存占用率,觸發大車向上接力搬箱提前下發訂單,ACR提前搬箱到緩存位冷熱度管理,閑時ACR主動理庫。大大增強了系統的響應速度和靈活性。

靈活性與可擴展性:大小車協作系統易于根據業務需求進行擴展或調整,無論是增加新的揀選任務、還是引入新的自動化設備,都能快速適應,保持物流系統的靈活性和高效性。

客戶體驗優化:“貨到人”的揀選模式大大縮短了訂單處理時間,提升了客戶滿意度。客戶可以享受到更快速、準確的配送服務,同時,這種智能揀選模式也為電商、零售等行業提供了更強的供應鏈支持,助力其快速響應市場變化。

隨著倉儲機器人行業快速發展,相關技術和市場需求正不斷演變。制造業是“大小車”解決方案的主要應用場景,企業在選擇解倉儲決方案時往往既要少花錢,又要作業效率,還要能應對市場變化。“大小車”的柔性智能倉儲解決方案在性價比上的優勢顯而易見,這種方案主要的花費都集中在機器人身上,多層料箱機器人較貴,小型料箱機器人便宜,企業可以按照自己的需求進行自由組合,解決企業的倉儲難題。

目前,“大小車”解決方案經歷幾年的發展,目前成熟度較高,已經成為許多企業追求的優選智能倉儲解決方案。未來技術不斷迭代升級,相信“大小車”料箱解決方案在預測算法、人機互動、操作舒適度、倉庫全流程效率方面都將有所提升。